Réflexion autour du sandwich et de shape 3D en particulier

3 participants

Forum d'incitation à la fabrication de Customs de Windsurf et de Surf :: Fabrication :: Stratification et Sandwich

Page 1 sur 1

Réflexion autour du sandwich et de shape 3D en particulier

Réflexion autour du sandwich et de shape 3D en particulier

Salut à tout le monde

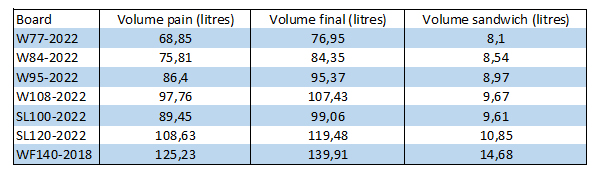

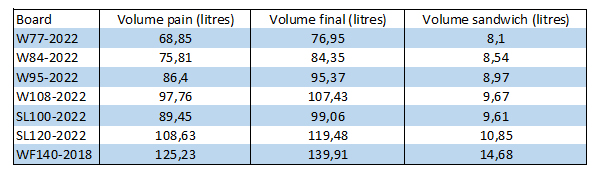

Le sandwich de nos planches fait le plus souvent 3 mm sur le pont, et 5 mm sur la carène, en tous les cas sur nos planches de Windsurf. Cette peau supplémentaire ajoute au volume du noyau de polystyrène, comme le montre le tableau ci-dessous, entre 8 et 14 litres pour une planche de windfoil de 140 litres ! C'est très loin d'être négligeable.

Pour réaliser ce tableau, j'ai utilisé les 3d layers complètes, une de 3 mm sur le pont jusqu'au rail, une de 5 mm sur la carène, shape 3D affiche le volume restant.

Une fois le design réalisé sur shape 3d, les formes de pont, rails, carène et le volume sont fixés comme on l'a souhaité. Mais de quelle manière envoyer le fichier à l'usinage afin qu'il ne shape que le noyau interne, de sorte qu'une fois le sandwich en place, on retrouve exactement le shape original ?

Si je fais ce post, c'est que j'ai procédé de façons différentes depuis des années, et que les résultats sont sensiblement différents.

Méthode 1:

On utilise la fonction sandwich offerte par shape 3d, dans la fenêtre des propriétés de la planche, on impose l'épaisseur du sandwich (obligé cependant de fixer une valeur unique pont/carène, c'est la limite), et on envoie le fichier à usiner. C'est le contour en jaune qui sera usiné.

Méthode 2:

On "décote" à la main le fichier de départ, on enlève 6 mm de large (soit 2 x 3mm de sandwich de pont), puis 8 mm d'épaisseur (5 mm + 3mm de sandwich carène/pont) au niveau de l'épaisseur maximale, à 30 cm de l'arrière et à 150 cm de l'arrière en jouant sur les points et les tangentes. Cela demande à être méticuleux.

Résultats:

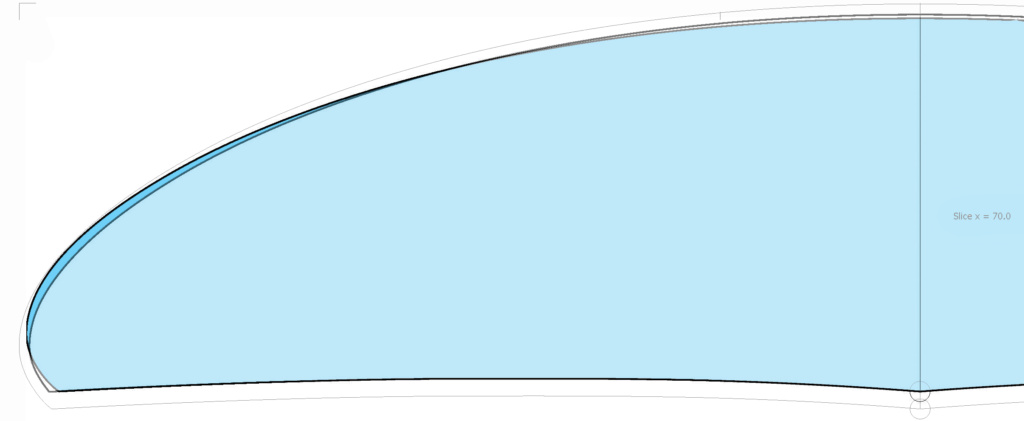

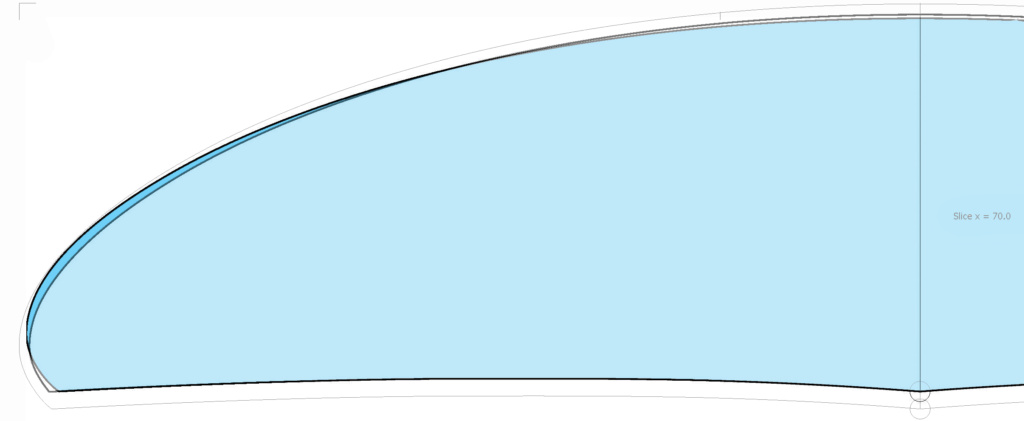

En bleu foncé, les sections obtenues par cette méthode de décote à la main, en bleu clair, le noyau de polystyrène obtenu en ôtant les 3d layers de 3 mm et 5 mm, donc conforme au "noyau" d'origine. On voit bien que la forme des sections change, les rails sont globalement plus épais, et c'est visuellement très sensible sur deux planches issues du même fichier, mais usinées différemment, mises côte à côte.

Le hauteur et le rentré de rail sont aussi modifiés.

En outre, cela correspond sur l'ensemble de la planche à une différence de volume d'environ 2 litres pour une 95 litres.

Méthode 3:

On peut envoyer le fichier original sans prise en compte du sandwich dans la boite "board properties", mais en demandant que ces valeurs soient prises en compte dans l'onglet CNC de shape 3d, c'est à mon avis la plus fidèle des solutions pour restituer le shape d'origine.

Le sandwich de nos planches fait le plus souvent 3 mm sur le pont, et 5 mm sur la carène, en tous les cas sur nos planches de Windsurf. Cette peau supplémentaire ajoute au volume du noyau de polystyrène, comme le montre le tableau ci-dessous, entre 8 et 14 litres pour une planche de windfoil de 140 litres ! C'est très loin d'être négligeable.

Pour réaliser ce tableau, j'ai utilisé les 3d layers complètes, une de 3 mm sur le pont jusqu'au rail, une de 5 mm sur la carène, shape 3D affiche le volume restant.

Une fois le design réalisé sur shape 3d, les formes de pont, rails, carène et le volume sont fixés comme on l'a souhaité. Mais de quelle manière envoyer le fichier à l'usinage afin qu'il ne shape que le noyau interne, de sorte qu'une fois le sandwich en place, on retrouve exactement le shape original ?

Si je fais ce post, c'est que j'ai procédé de façons différentes depuis des années, et que les résultats sont sensiblement différents.

Méthode 1:

On utilise la fonction sandwich offerte par shape 3d, dans la fenêtre des propriétés de la planche, on impose l'épaisseur du sandwich (obligé cependant de fixer une valeur unique pont/carène, c'est la limite), et on envoie le fichier à usiner. C'est le contour en jaune qui sera usiné.

Méthode 2:

On "décote" à la main le fichier de départ, on enlève 6 mm de large (soit 2 x 3mm de sandwich de pont), puis 8 mm d'épaisseur (5 mm + 3mm de sandwich carène/pont) au niveau de l'épaisseur maximale, à 30 cm de l'arrière et à 150 cm de l'arrière en jouant sur les points et les tangentes. Cela demande à être méticuleux.

Résultats:

- ça n'est pas parceque l'on enlève 6 mm au maître bau, que l'on enlève 3 mm sur la totalité de l'outline

- ça n'est pas parceque l'on enlève 8 mm ici ou là sur l'épaisseur, que l'on touche à la descente de pont et à la forme des rails, et que les 8 mm sont ôtés partout.

- comme on peut le voir sur les différents comparatifs ci-dessous, la forme des sections change du shape original.

En bleu foncé, les sections obtenues par cette méthode de décote à la main, en bleu clair, le noyau de polystyrène obtenu en ôtant les 3d layers de 3 mm et 5 mm, donc conforme au "noyau" d'origine. On voit bien que la forme des sections change, les rails sont globalement plus épais, et c'est visuellement très sensible sur deux planches issues du même fichier, mais usinées différemment, mises côte à côte.

Le hauteur et le rentré de rail sont aussi modifiés.

En outre, cela correspond sur l'ensemble de la planche à une différence de volume d'environ 2 litres pour une 95 litres.

Méthode 3:

On peut envoyer le fichier original sans prise en compte du sandwich dans la boite "board properties", mais en demandant que ces valeurs soient prises en compte dans l'onglet CNC de shape 3d, c'est à mon avis la plus fidèle des solutions pour restituer le shape d'origine.

djé aime ce message

Re: Réflexion autour du sandwich et de shape 3D en particulier

Re: Réflexion autour du sandwich et de shape 3D en particulier

Pas étonné des conséquences de la méthode 2,

C'est coco de S4F qui me découpe les pain en 2D (scoop et outline). Il retravaille le ficher shape3D pour le fil à chaud de la machine de Coupe Ouest. Faudrait qu'il nous dise comment il fait mais j'imagine qu'il retire 3mm sur le pont et 5min sur la carène pour le scoop en conservant les tangentes des points importants et 3mm sur l'outline en conservant toujours les tangentes des points importants. Après comme la descente de pont est faîte à la main ....

Personnellement je travaille à l'œil et je m'autorise une marge d'erreur de +/- 30% pour le volume... .. ça règle le pb !

.. ça règle le pb !

C'est coco de S4F qui me découpe les pain en 2D (scoop et outline). Il retravaille le ficher shape3D pour le fil à chaud de la machine de Coupe Ouest. Faudrait qu'il nous dise comment il fait mais j'imagine qu'il retire 3mm sur le pont et 5min sur la carène pour le scoop en conservant les tangentes des points importants et 3mm sur l'outline en conservant toujours les tangentes des points importants. Après comme la descente de pont est faîte à la main ....

Personnellement je travaille à l'œil et je m'autorise une marge d'erreur de +/- 30% pour le volume...

bizzard85- Messages : 477

Date d'inscription : 02/02/2014

Re: Réflexion autour du sandwich et de shape 3D en particulier

Re: Réflexion autour du sandwich et de shape 3D en particulier

bizzard85 a écrit:

Personnellement je travaille à l'œil et je m'autorise une marge d'erreur de +/- 30% pour le volume..... ça règle le pb !

Ah, ça c'est une approche particulièrement pragmatique !

Mais...quitte à utiliser un usinage CNC, autant que la planche obtenue soit exactement celle que l'on a dessinée, c'est pas plus mal !

Bon, c'était juste histoire de faire un petit sujet technique qui ne changera pas la face du monde.

Re: Réflexion autour du sandwich et de shape 3D en particulier

Re: Réflexion autour du sandwich et de shape 3D en particulier

Salut Antoine,

Tu penses qu'il y a une différence significative selon la méthode 1 (que j'utilise) ou la méthode 3 ?

Sur ma version (relativement basique) de shape 3D, je n'ai pas accès à l'onglet CNC.

Tu penses qu'il y a une différence significative selon la méthode 1 (que j'utilise) ou la méthode 3 ?

Sur ma version (relativement basique) de shape 3D, je n'ai pas accès à l'onglet CNC.

beboun- Messages : 110

Date d'inscription : 03/11/2016

Re: Réflexion autour du sandwich et de shape 3D en particulier

Re: Réflexion autour du sandwich et de shape 3D en particulier

beboun a écrit:Salut Antoine,

Tu penses qu'il y a une différence significative selon la méthode 1 (que j'utilise) ou la méthode 3 ?

Sur ma version (relativement basique) de shape 3D, je n'ai pas accès à l'onglet CNC.

Salut

Non, pas vraiment "significatif", on joue sur une différence de 1 mm sur les sandwich de pont et carène !

Sujets similaires

Sujets similaires» pvc de sandwich

» sandwich bois

» Custom Pumping Board XPS Carbone Sous Vide - Rails Profile Carbone pour Rails de Foil

» la réflexion philosophique du jour : Bonne année 2017 à tous !

» meilleure approche pour la pose de boitier Foil Double US Box

» sandwich bois

» Custom Pumping Board XPS Carbone Sous Vide - Rails Profile Carbone pour Rails de Foil

» la réflexion philosophique du jour : Bonne année 2017 à tous !

» meilleure approche pour la pose de boitier Foil Double US Box

Forum d'incitation à la fabrication de Customs de Windsurf et de Surf :: Fabrication :: Stratification et Sandwich

Page 1 sur 1

Permission de ce forum:

Vous ne pouvez pas répondre aux sujets dans ce forum